紙托回潮加濕器,紙漿模塑加濕房噴霧回潮裝置

技術動態

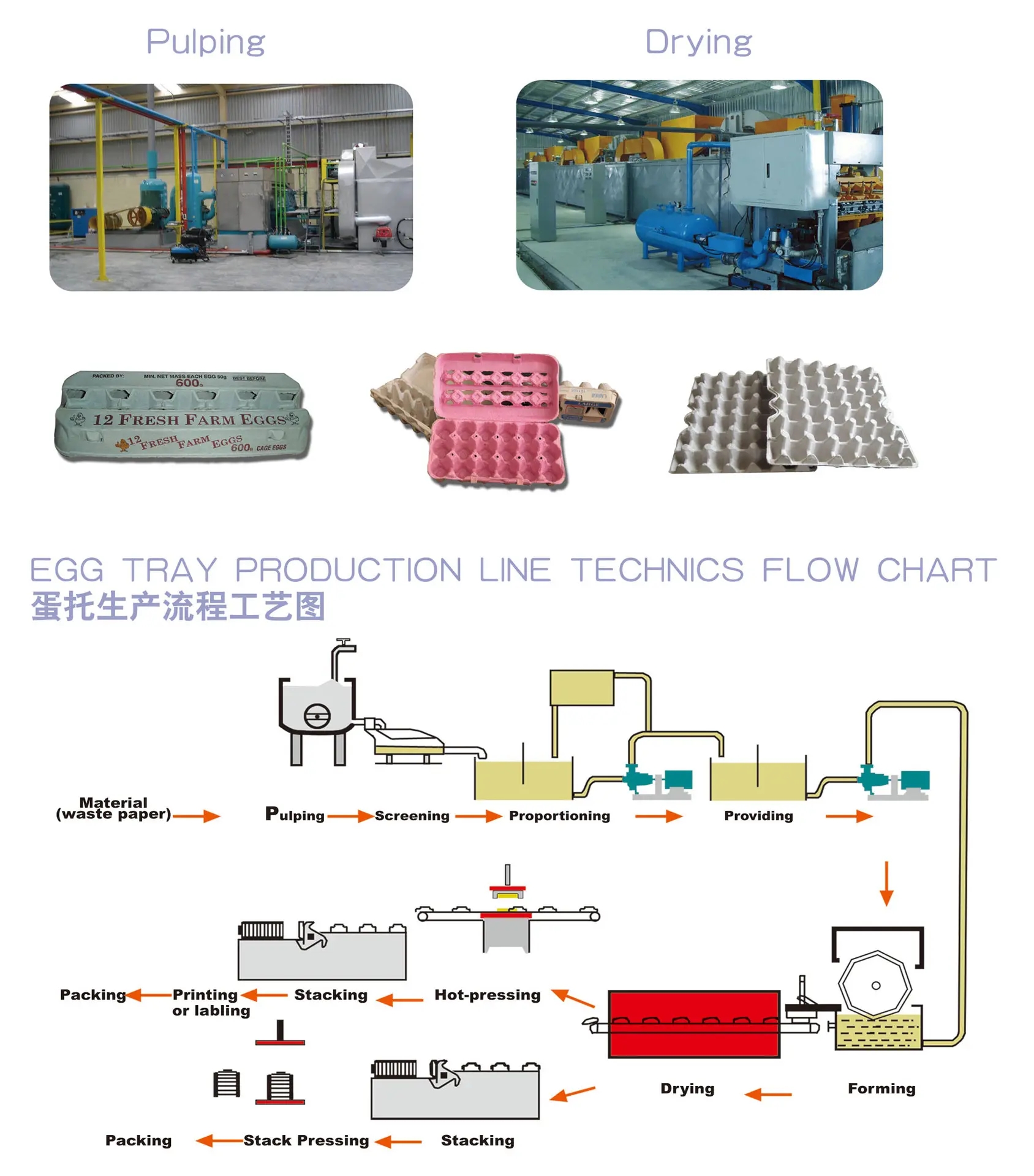

據了解,紙漿模塑產品生產流程包括:

制漿、成型、烘干、回潮、熱壓、切邊六大工序,

其中,烘干后表面含水率僅為4%~6%,

為了達到熱壓整形工序的目的,就必須再回潮。

因為產品表面水分太低熱壓整形后產品表面不光滑或產品拉裂,

產品表面水分太高熱壓整形后產品表面容易產生氣泡或壓黑,

所以將產品表面均勻回潮且控制回潮力度是關鍵。

傳統回潮系統是人工操作利用壓縮空氣與水形成水霧噴灑在產品表面,

而利用壓縮空氣與水噴出的水霧霧氣濕度不均勻,導致噴到產品表面后,

產品表面含水率或高或低不均勻,且人工操作無法保證回潮力度,

導致熱壓整形工序產品表面不平、拉裂、氣泡或壓黑現象的產生;

另外,由于加濕的密閉空間濕度較大, 霧氣易凝結成水滴滑落,

傳統的密閉空間沒有對凝結后的水滴回收,造成水源浪費,

因此,需要設計一種紙漿模塑制品精確平衡水分成套系統。

運用正島ZS-120Z紙漿模塑噴霧加濕器及ZS系列智能超聲波噴霧加濕器

對烘干后的紙漿模塑加濕房進行噴霧加濕回潮;

同時,配合濕度傳感器感應內部濕度環境,

從而使加濕房濕度保持90%RH的回潮環境;

讓紙漿模塑產品表面均勻吸收水分,

使紙漿模塑表面含水率達到8%-10%,

才能使產品熱壓整形后表面更壓光、壓平。